HUSKY.

Entrevista al Sr. José Brandao, Area Manager Husky do Brasil..

Volver a Entrevistas

La Empresa Husky es fabricante de máquinas de moldeado por inyección para la industria de los plásticos. Los clientes utilizan los equipos Husky para producir una amplia gama de productos en diferentes industrias como la de empaquetado para botellas de bebida suave y de agua mineral y envases de alimento, también para la industria automotriz como los topes y los tableros de instrumentos del automóvil y productos técnicos como teléfonos portátiles y los ordenadores de computadora. Los productos incluyen las máquinas para moldeado de inyección, los moldes, los canales calientes y los robots. Husky es uno de los tres surtidores más grandes de equipos al servicio del moldeado de inyección global. Dentro del segmento de empaquetado, la compañía es el principal fabricante del mundo de los sistemas de moldeado de inyección para los objetos semitrabajados de PET con una cuota de mercado superior al 50%. Husky es una empresa canadiense fundada en 1953 en Toronto. Cuenta con tres centros de producción: uno en Canadá en Bolton, cerca de Toronto, el otro en Luxemburgo en Europa y un tercero en Vermont, Estados Unidos. La compañía atiende a 100 países con 41 oficinas de servicio y de ventas alrededor del mundo y con más de 3000 empleados. Durante el año 2000, realizó ventas por U$S 710 millones.

¿Cómo se distribuye la producción de la maquinaria?

El centro de Bolton (Canadá) fabrica maquinas Index para PET y la línea Hylectric, esto es de producción hasta equipos de 500 toneladas de cierre. También se produce aquí la línea G.

Hasta 1000 toneladas se está fabricando en Luxemburgo, junto con las máquinas de la línea Quadlock, que tienen una capacidad desde 1100 hasta 8000 toneladas de cierre. En los Estados Unidos se realiza la producción de canales calientes.

¿Cuál es el destaque en Brasilplast?

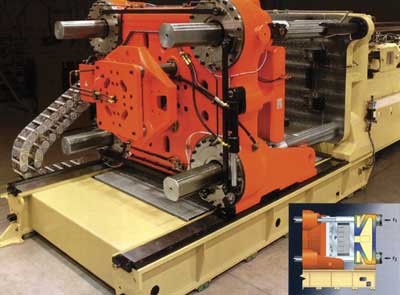

Aquí, en esta feria, queremos destacar la línea Hylectric. Las máquinas Hylectric combinan los sistemas eléctricos e hidráulicos para entregar la energía eficiente para una alta operación de la velocidad. Es una máquina que tiene tres componentes. Uno mecánico, para rapidez en el sistema de cierre, uno hidráulico para protección de los moldes y una parte eléctrica que es para el accionamiento de la rosca, con lo cuál se logra una economía del 20% menos en el consumo de energía. Estas máquinas son muy rápidas, y de alta productividad, el sistema ideal es cuando máquinas y moldes son apropiados para alta velocidad.

Las máquinas que aquí mostramos, son H90 RS 45/42 para 2 cavidades y la segunda es una H160 también RS 45/42 para 4 cavidades.

Entonces, en Brasilplast, presentamos la novedad de estas maquinas, de 90 a 1000 toneladas, que es la línea “H”, son máquinas destinadas a ciclo rápido, paredes finas y de uso general para la industria alimenticia.

¿Resolución de problemas remotos?

Destacando también otra gran novedad, se ha incorporado los controles basados en un PC industrial donde podremos comandar la maquina remotamente, a distancia. Son altamente flexibles y facilitan la integración y el establecimiento de una red. Entonces el cliente basta con instalar una línea telefónica, y accede a la red Husky Canadá o a red Husky Brasil, por internet o por antenas.

Esto es un elemento muy bueno, porque el cliente puede tener un servicio muy rápido. La mayoría de los problemas que pueden tener las maquinas incluso que un operador no esta muy bien entrenado, entonces se puede conectar con la casa Husky y remotamente el problema es resuelto. El operador de la máquina, tiene una sesión de chat, como en internet, ya se encuentre en cualquier parte del mundo y quiere comunicarse con Husky lo hará en tiempo real. Lo que el operador realiza en el panel lo hace en cuestión de segundos y a través de la transmisión por la línea telefónica, esta teniendo una respuesta.

Respecto al sistema Index

El sistema Index es la línea de preformas para PET. Moldes con gran número de cavidades, máquinas de ciclos rápidos. Los ciclos del moldeo mas rápidos son obtenidos gracias a un sistema de enfriamiento post moldeo, sin comprometer la calidad de la preforma. Este sistema realiza mejor cristalinidad en el canal de inyección. Los moldes varían desde 2 a 96 cavidades. Algunas maquinas G-PET continúan produciéndose en paralelo con las máquinas Index, pero como éstas son más actuales, con tecnología mas avanzada y más productivas, de a poco se está substituyendo. Pero Husky no va a sacar la línea G del mercado, va a vender las dos. La diferencia principal entre ambas, es que la maquina Index es más productiva ya que no necesita la entrada en la maquina del robot lateral para sacar las preformas.

Es un molde giratorio de alta productividad que tiene a la inyección y al enfriamiento de las preformas en paralelo y no hay entrada del robot, no hay tiempo perdido. La maquina es más productiva.

Tenemos máquinas desde 90 hasta 400 toneladas. La máquina de 90 toneladas, Index, es una máquina con molde rotativo para alta productividad. Para la antigua G de 300 toneladas tenemos una equivalente que es la Index 250 y la equivalente a la G 600 seria la Index 400.

Las máquinas Index pueden tener hasta 96 cavidades como en el caso de la index 400 para producciones muy elevadas.

¿Algunas ventajas Husky?

Un destaque en las maquinas Husky que vale la pena mostrar, en la línea Hylectric, (la más nueva línea de máquinas de Husky) es que conseguimos cerrar la máquina con una fuerza de cierre menor que las maquinas corrientes, por lo menos con un 30% menos. Gracias a una patente Husky, la placa fija (reflex) promueve una distribución de fuerzas en toda la cavidad, logrando que las piezas pesen siempre lo mismo, ya que están realizadas con el mismo esfuerzo, y esto es lo que permite la igualdad. Así conseguimos reducir la fuerza de cierre de las maquinas.

Tenemos experiencia con moldes de 24 cavidades, que rodan las máquinas hasta 90 rs 45-42, con una fuerza de cierre de 40 a 50 toneladas y en la competencia hemos visto el mismo molde rodar en maquinas de 120 a 140 toneladas de cierre, es una diferencia muy grande. Esto es un beneficio también para el molde que es menos solicitado, entonces la vida útil es más prolongada. Un detalle importante, es que la placa móvil y el molde que va en la placa, están apoyados directamente en la base de la máquina, entonces no necesitamos de grasa en las columnas. Quiere decir esto, que hay un ambiente de moldaje mucho más limpio. Esto es muy interesante para aplicaciones farmacéuticas, alimenticias, porque cuando las piezas son puestas en el molde y no son sacadas por robots, muchas veces tienen contacto con las columnas y si pegan en ellas no se ensuciará de grasa. Por otra parte, al utilizar menor cantidad de piezas móviles, disminuye el costo de mantenimiento, y además al haber mayor espacio entre las columnas, permite moldes de mayor tamaño.

Las máquinas Quadloc ofrecen la flexibilidad para las aplicaciones exigentes tan diversas como en la industria automotriz, en el envase, los muebles, las mercancías de la casa, el elemento electrónico, las paletas y los cajones. Las máquinas de esta serie se caracterizan por un proyecto de dos placas con dimensiones compactas. Las placas Reflex, minimizan el desgaste del molde, direccionando las fuerzas de traba de las columnas directamente para el área del moldaje. Esto mejora la calidad de la pieza y prolonga la vida útil del molde. La mezcla eficiente del color de las máquinas, cambios fáciles de la herramienta y operaciones simultáneas múltiples logran un servicio para elevar la facilidad de empleo y productividad. Las máquinas Quadlock de Husky se pueden configurar fácilmente para varias aplicaciones ajustando el nivel instalado de la potencia, combinando un rango grande de las unidades de la abrazadera y de la inyección, automatizando la máquina con los sistemas rápidos del cambio del molde o proporcionando a las características adicionales del control para los procesos como la compresión o la co-inyección.

Husky también fabrica máquinas multi componentes para inyección de dos a tres materiales al mismo tiempo, con coinyección o inyección multi material.

Husky posee la certificación de los laboratorios de Coca-Cola para aprobación de moldes para preformas.

¿El sistema de canales calientes?

Los canales calientes de Husky, aumentan la calidad de la pieza, reducen los tiempos de ciclo y minimizan el desperdicio de la resina. Existe una gran variedad de estilos, permitiendo gran diversidad de aplicaciones que van desde piezas de 0,1 gm hasta piezas automotrices de15 kgs. Estos canales permiten un balance del fluido de la resina. Las innovaciones de los canales calientes, también soportan moldes dobles, multi-materiales, co-inyección, etc.

¿Nuevos mercados?

Una aplicación importante es la inyección para piezas de paredes finas de aplicación para la industria alimenticia, logrando la substitución del termoformado.

También un sistema que en Brasil estamos siendo muy consultados, es sobre la colocación de un filme plástico que va adentro del molde y cuando la pieza sale ya esta decorado.

Es un proceso automático, un robot pone la película en la cavidad del molde, el polímero es inyectado sobre la película y éste básicamente se funde con el polímero y ya sale decorado. Es un proceso muy delicado por lo tanto, la calidad de impresión es maravillosa.

¿Cuál es el beneficio de los Centros Técnicos?

Son una parte crucial de la red de soporte para clientes de Husky, los Centros Técnicos están preparados para colaborar con los clientes en sus proyectos, por ejemplo en el Centro Técnico de Brasil, tenemos espacio para 5 maquinas de hasta 2000 toneladas de fuerza de cierre. Estos Centros pueden ofrecer una gran variedad de servicios para moldeadores y fabricantes de moldes locales. También están disponibles para test de moldes, de resina, para entrenamientos, para actualización de tecnología del mercado local, reformas de moldes PET. Simplemente un cliente manda un molde cuando tiene necesidad de una reforma más profunda, y no necesita enviarlo a Canadá para Bolton, la reforma se hace en Brasil. Este centro también da soporte técnico para toda América del Sur.

Tenemos varios técnicos y una gerencia para servicios, tanto que ahora Husky en el área comercial es llamada área de servicio y ventas, con un mayor apoyo a los clientes. El Centro Técnico de Brasil dispone de stock de piezas de reposición para entrega inmediata a los clientes, para que no esperen la importación. Cerca de 3 millones de dólares de stock para entrega inmediata. Este stock es gerenciado por el centro de distribución de piezas en Búfalo, en el estado de Nueva York. Ellos hacen el estimado de la cantidad y el tipo de piezas que se necesita en stock en función del histórico estadístico que se tiene.

¿Qué otros servicios ofrece Husky?

Tenemos el Sistema de Planeamiento de Fábricas, esto implica trabajar con clientes a través de alianzas para construir la unidad industrial completa para el cliente. Se hace un detalle del proyecto con diseño de la planta, con manipuleo del material, silos, equipamiento auxiliar, proyecto de utilidades, agua industrial, aire comprimido, etc. Quiere decir que es un proyecto completo y entregamos la llave al cliente con la fábrica construida, con el proyecto y las máquinas. Entonces el cliente, inversor, entra con el capital y Husky administra el proyecto. Sobre esto hemos tenido mucha experiencia en Canadá, en Estados Unidos y ahora en Brasil estamos empezando a ofrecer y a realizar este tipo de trabajo.

¿Preparando alguna novedad para la K’2001?

Si, algunas novedades están preparadas para la feria K pero ahora no podemos hablar de eso.

La mayor novedad en esta exposición –Brasilplast- son las maquinas Hylectric con el componente de accionamiento eléctrico, el PC industrial para manejo remoto y las dos líneas Index.

Muchas Gracias.

Volver a Entrevistas

|